LEGGI L’ARTICOLO PER SCOPRIRE QUALI SONO I 3 SEMPLICI PARAMETRI DA CONTROLLARE PER NON RISCHIARE DI:

– BLOCCARE LA PRODUZIONE

– PERDERE FATTURATO

Una delle cose più fastidiose nella gestione del lubrorefrigerante miscibile in acqua è :

La formazione della schiuma nelle vasche delle macchine di lavorazione che può comportare una serie di problematiche e rischi all’interno del reparto di produzione:

- fuoriuscita di lubrificante di processo dalle vasche con conseguente rischio di scivolamento e caduta degli operatori

- cattivo funzionamento dei sistemi di ricircolo (pompe, sensori di livello, etc) con fermate della produzione che causa costi aggiuntivi alla commessa e ritardi sulla consegna

- performance negative dell’utensile dovute alla minor lubricità del lubrorefrigerante in presenza di schiuma che si ripercuote sulla finitura del pezzo che può causare delle NON conformità dell’ordine cliente e maggiori costi di acquisto degli utensili

- la schiuma in superficie ingloba polverino metallico che produce sporco nella macchina e maggior abrasione dell’utensile in lavorazione con conseguente aumento dei costi di acquisto dello stesso

- problemi di filtrazione più brevi con consumo e costi più elevati dei filtri

- costi aggiuntivi per prodotto antischiuma

In base alla mia esperienza ultradecennale posso tranquillamente affermare che:

L’ 80% dei casi di formazione della schiuma possono essere risolti monitorando 3 parametri …

… che ora ti svelerò

I 3 PARAMETRI DA CONTROLLARE PER PREVENIRE PROBLEMATICHE CHE POTREBBERO CAUSARTI IMPORTANTI PERDITE DI DENARO

Tutti i lubrorefrigeranti possono potenzialmente portare alla formazione della schiuma, ma ci sono 3 semplici parametri da controllare per capirne la causa e risolvere il problema:

-

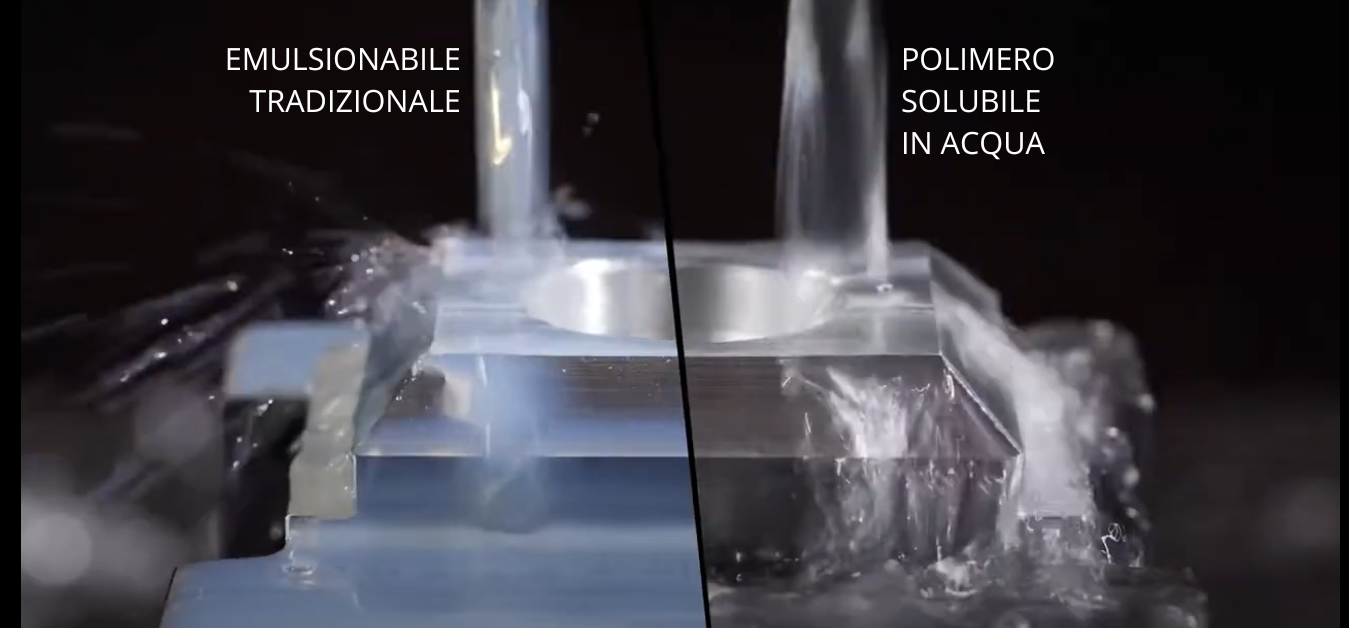

Il primo controllo riguarda la CONCENTRAZIONE DELL’EMULSIONE.

Il mese scorso ho ricevuto una chiamata da un mio cliente che progetta e produce stampi per il settore pressofusione facendomi presente che nella vasca di una macchina si formava tanta schiuma che comportava la fuoriuscita del lubrorefrigerante sulla pavimentazione e nello scarico del truciolo.

Inoltre la schiuma causava dei finti segnali ai sensori che bloccavano la produzione.

La cosa strana era che solo in quel centro di lavoro aveva il problema.

A questo punto mi sono recato dal cliente e controllando la concentrazione ho notato che aveva un parametro molto elevato pari a 24%.

È bastato abbassare la percentuale di olio nella vasca ad un valore di circa 8% per eliminare il problema.

Il problema rilevato è:

– Un valore troppo elevato di olio può provocare la schiuma

Il mio consiglio è:

– Verifica sulla scheda tecnica del prodotto la concentrazione del fluido da taglio che viene raccomandata per tale applicazione.

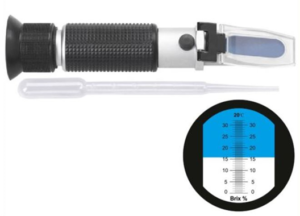

– Fai attenzione all’indice rifrattometrico riportato in scheda poiché il valore letto con lo strumento (rifrattometro) dovrà essere moltiplicato per tale indice per sapere correttamente la percentuale di olio disperso nell’acqua

-

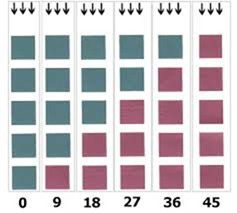

Il secondo parametro da controllare è LA DUREZZA DELL’ACQUA utilizzata per la formazione del lubrorefrigerante.

Un cliente di Lumezzane qualche anno fa acquistò un impianto ad osmosi inversa per migliorare la qualità dell’acqua che utilizzava per creare il lubrorefrigerante.

Utilizzava il prodotto da molto tempo e solo dopo aver modificato le caratteristiche dell’acqua si accorse che nelle vasche dei transfer di lavoro si formava della schiuma.

La formazione della schiuma inizialmente era gestibile ma poi con il tempo gli causava molti problemi tra cui :

- la fuoriuscita del fluido dalle vasche

- il malfunzionamento dei sensori e delle pompe dell’impianto di ricircolo.

Mi chiamò disperato per capire la causa per poter risolvere la situazione.

Inizialmente abbiamo verificato la concentrazione ma il suo valore era in linea con il valore di utilizzo consigliato nella scheda tecnica (4%).

Mi bastò verificare la durezza dell’acqua: presentava un valore pari a circa 3° Francesi.

L’acqua era troppo dolce.

Abbiamo modificato l’impianto miscelando l’acqua dell’impianto ad osmosi inversa con una piccola percentuale di acqua di acquedotto portando il valore finale tra i 10° e i 20 ° Francesi.

È bastato qualche giorno per ripristinare la situazione ottimale.

Le caratteristiche dell’acqua sono fondamentali in un lubrorefrigerante se considerI che vi è la presenza in esso di una percentuale pari al 90%-97%.

Il problema rilevato è:

– Un’acqua troppo dolce sotto i 10° Francesi può essere la causa del vostro problema.

Il mio consiglio è:

– Utilizza il il test con le Strisce monouso che è il metodo di misura più semplice per la rilevazione della durezza dell’acqua.

– È possibile regolare il valore mediante l’aggiunta di acetato di calcio.

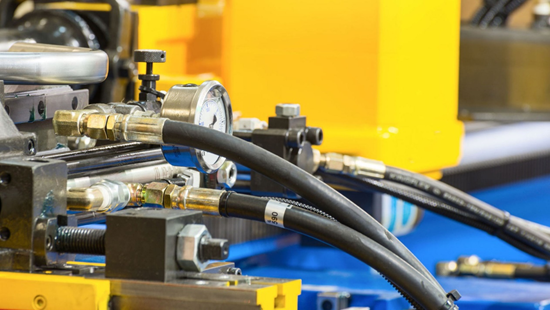

3. Controlla la PRESENZA DI OLII ESTRANEI nel lubrorefrigerante.

Alla fine di un appuntamento presso un’azienda situata in Sarezzo, provincia di Brescia, il responsabile della produzione mi sottopone un problema che si verificava in un centro di lavoro e che il suo fornitore di lubrorefrigeranti non riusciva a risolvere:

La formazione di schiuma.

Misurando la concentrazione del liquido all’interno delle vasche notai che la percentuale di utilizzo era corretta ma la lettura con il rifrattometro non era nitida e questo mi allertò sulla possibilità di contaminazione di un olio estraneo.

Presi un campione e lo portai in laboratorio per una centrifugazione, operazione con la quale si può separare olio idraulico/guide/ingranaggi dal lubrorefrigerante tramite la forza centrifuga.

Questo avvalorò la tesi iniziale: un alto contenuto di olio estraneo.

A questo punto c’era da capire la provenienza di tale lubrificante.

Si scoprì che l’olio utilizzato per la lubrifica delle guide verticali non era corretto secondo le specifiche del costruttore poiché non conteneva adesivanti per far appiccicare lo stesso alle guide durante il movimento della macchina utensile e quindi cadeva facilmente nella vasca.

Inoltre la programmazione del tempo di applicazione di tale olio poteva essere aumentato in modo da ridurre la quantità dell’olio che andava in perdita nella vasca.

Agendo su questi fattori abbiamo risolto il problema della schiuma ed io sono riuscito ad avere la fiducia di questo cliente che tutt’ora si avvale della mia consulenza.

Il problema rilevato è:

– Una quantità importante di olio estraneo all’interno del lubrorefrigerante può provocare la schiuma

Il mio consiglio è:

– Devi agire sulla fonte di perdita dell’olio di lubrifica e se possibile riparare l’impianto. – Dovrai rimuovere l’olio estraneo dalla superficie dell’emulsione con aspiraliquidi o disoleatore.

Queste sono le tre cause principali che possono provocare la formazione di schiuma ma ce ne sono altre che richiedono un’analisi più approfondita del tuo sistema di gestione lubrorefrigerante

CI SONO DELLE AREE CRITICHE DEL TUO SISTEMA DI GESTIONE DEL LUBROREFRIGERANTE?

SE NON SAI RISPONDERE A QUESTA DOMANDA TI CONSIGLIO DI CONTINUARE A LEGGERE, POTRESTI PREVENIRE GRAVI RIPERCUSSIONI

Durante alcune visite da clienti ho riscontrato varie problematiche sulla gestione dei lubrorefrigeranti :

– miscelazione non corretta del concentrato con l’acqua,

– concentrazioni basse o troppo alte nelle vasche delle macchine,

– procedure non standardizzate per la gestione e il monitoraggio,

– poca conoscenza dei parametri chiave da controllare,

– mancanza di strumentazione.

Tutto questo si ripercuote:

– sull’ambiente di lavoro,

– sulla salute,

– sul benessere degli operatori,

– sulla qualità della lavorazione.

Allora ho deciso di proporre una CONSULENZA per:

– verificare il sistema aziendale di gestione del lubrorefrigerante

– elaborare i dati in modo da fornire un report con lo scopo di:

Portare a conoscenza dei problemi, dei rischi, delle aree di miglioramento

ed interventi divisi per priorità e costo indicativo di mercato.

Ottimizza il tuo sistema di gestione lubrorefrigerante.

Conosci in 7 giorni tutte le aree di miglioramento nascoste del tuo sistema di gestione lubrorefrigerante.