Anche tu pensi che recuperare l’emulsione che togli dalle macchine per ridurre i costi di smaltimento sia una buona idea?

Attenzione, questo può essere molto costoso!

Ecco qual è il mio consiglio

Molti clienti mi chiedono:

“Fabrizio, come possiamo ridurre i costi di smaltimento recuperando l’emulsione che togliamo dalle macchine? Possiamo secondo te diminuire i quantitativi da eliminare?”

A questa domanda rispondo sempre facendo notare la risoluzione del problema da un’altra prospettiva:

“ bisogna gestire l’emulsione in vasca nel modo migliore con lo scopo di allungare al massimo la sua durata (vita) in esercizio”

Agire con battericidi o altri additivi per ripristinare le sufficienti caratteristiche dell’emulsione che viene accantonata dopo averla tolta dai centri di lavoro può essere costoso e causare in seguito una molteplicità di problemi nel reparto produttivo.

Voglio condividere con te una considerazione molto importante:

”Il lubrorefrigerante è un sistema dinamico le cui IDEALI caratteristiche INIZIALI vengono progressivamente deteriorate durante la fase di lavorazione”

Obiettivo:

proteggerlo da possibili CONTAMINANTI che lo danneggiano nel tempo e ne riducono la durata

Detto questo, è importante parlarti delle esigenze del lubrorefrigerante e di quali siano le problematiche di un lubrorefrigerante instabile

Le 3 esigenze che devono soddisfare i lubrorefrigeranti

I lubrorefrigeranti devono soddisfare, in primo luogo, tre esigenze:

- RAFFREDDAMENTO dell’utensile e del pezzo in lavorazione in modo da evitare un innalzamento eccessivo della temperatura

- LUBRIFICAZIONE incrementando la durata dell’utensile, il grado di finitura delle superfici lavorate e la precisione dei pezzi prodotti.

- EFFETTO DETERGENTE per togliere il materiale residuo di abrasione dal pezzo e dall’utensile nonché lasciare pulito l’interno della macchina utensile

Le problematiche dovute all’instabilità del lubrorefrigerante sono molteplici

Un elemento esterno può causare un’instabilità del lubrorefrigerante dando origine ad una serie di problematiche:

- un’usura eccessiva dell’utensile

- scarsa finitura superficiale del pezzo

- scarsa detergenza della macchina

- corrosione della macchina e dei pezzi lavorati

- formazione di schiuma

- instabilità contro fattori esterni

- irritazione della pelle

- cattivi odori nell’ambiente di lavoro

- aumento dei pericoli per gli operatori

- etc

Analizziamo le 3 fasi essenziali per AUMENTARE la vita in esercizio del lubrorefrigerante miscibile in acqua

-

PREPARAZIONE corretta del lubrorefrigerante

Di questo argomento ne ho dettagliatamente parlato in un mio articolo che trovi sul mio blog e che ti consiglio di leggere in cui spiego 3 modi per preparare il lubrorefrigerante:

-

MONITORAGGIO periodico dei parametri principali del lubrorefrigerante

Ho selezionato per te i 3 parametri più significativi da controllare:

A. CONCENTRAZIONE

E’ il parametro più importante per il monitoraggio e la vita della carica del lubrorefrigerante.

Il range di concentrazione di utilizzo consigliato è indicato sulla scheda tecnica del prodotto. Dipende:

- dalle caratteristiche del fluido

- dal materiale da lavorare

- dalla tipologia di lavorazione

Se vuoi indicazioni su come misurare la concentrazione del lubrorefrigerante ti invito a leggere il mio articolo in cui spiego quale strumento devi utilizzare e quali sono le fasi di misurazione:

E’ IMPORTANTE misurarla prima di ogni rabbocco di emulsione nuova in modo che l’aggiunta mantenga tutta la vasca nel range ottimale di concentrazione

Nel prossimo articolo ti spiego come tramite una semplice formula MATEMATICA ed alcuni esempi potete calcolare:

- l’arricchimento di un’emulsione

- la diluizione di un’emulsione

- la miscela di due emulsioni

Questa è un’operazione importante e te lo faccio capire con un aneddoto che mi è successo.

Ecco come ho risolto un problema di corrosione sulla banchina delle macchine utensili di un mio cliente

L’anno scorso mi ha contattato un mio cliente per chiedere di risolvergli un problema di corrosione sulla banchina di due macchine utensili.

Durante la visita nel reparto produttivo è emerso che il reparto era costituito da 10 macchine utensili e ogni operatore ne gestiva due. I due centri di lavoro che avevano problemi erano coordinati dallo stesso operatore, il sig. Gianni.

L’aggiunta avveniva al 1,5 % tramite sistema centralizzato e questo permetteva di mantenere circa il 6% nelle vasche del fluido di lavorazione.

A questo punto ho analizzato la sua procedura di monitoraggio e gestione del fluido rispetto ai suoi colleghi. Ho scoperto che il sig. Gianni, rispetto ai colleghi, aspettava quando il livello era molto basso per fare l’aggiunta di emulsione fresca e non controllava la percentuale in vasca prima e dopo l’operazione.

Questo modus operandi faceva abbassare la percentuale dell’intera vasca nel momento del rabbocco poiché la maggior parte dell’emulsione, quella fresca, era al 1,5 %. Poi in seguito la percentuale saliva con l’evaporazione dell’acqua durante la lavorazione e il problema di corrosione spariva.

Finché la concentrazione non superava il 3% nelle due vasche poteva succedere che:

- il fluido era poco stabile con possibile separazione acqua ed olio

- gli additivi anticorrosivi contenuti non erano sufficienti per la protezione della macchina e dei pezzi lavorati

- con percentuali basse facilità di proliferazioni di batteri, muffe e funghi con formazioni di odori sgradevoli

- poca detergenza della macchina con formazione di residui saponosi

Questo aneddoto mi permette di introdurre il secondo parametro importante:

B. LIVELLO FLUIDO NELLA VASCA

Il costruttore della macchina progetta la vasca del fluido di lubrificazione e raffreddamento in modo ottimale per il tipo di lavorazione da effettuare.

Per limitare la dimensione del centro di lavoro è più facile che la vasca venga dimensionata in difetto che in eccesso.

Per questi motivi è consigliabile non far abbassare troppo il livello del fluido all’interno della vasca in modo che anche la temperatura non cresca in modo eccessivo.

Per agevolare questa operazione esistono dei sistemi automatici di riempimento oppure dei sensori che avvisano l’operatore che è il momento di procedere con l’operazione manuale.

C. MISURAZIONE pH del FLUIDO in LAVORAZIONE

Un’altro parametro importante e semplice da controllare nei lubrorefrigeranti miscibili in acqua è il pH

Il pH indica il valore dell’acidità o dell’alcalinità del lubrorefrigerante.

I fluidi lubrorefrigeranti dovrebbero avere un valore pH variante tra 8,6 e 9,4; ma il valore corretto e preciso è indicato nella SCHEDA TECNICA del prodotto.

Una variazione del pH indica un cambiamento dell’equilibrio e della stabilità del fluido e quindi un peggioramento delle sue caratteristiche dovuti ad interventi biologici e/o chimici estranei, che denota una presenza rilevante di impurità esterne.

Il valore pH può essere misurato nel modo più semplice con le cartine tornasole

-

ELIMINAZIONE oli estranei

Una lunga vita (durata) in esercizio di una carica di fluido lubrorefrigerante si potrà ottenere solamente tramite:

-

- una corretta preparazione dell’emulsione

- un serio e continuo controllo periodico di grandezze significative quali:

a. la concentrazione

b. livello del fluido nella vasca

c. il PH

- una manutenzione periodica dell’emulsione attraverso l’eliminazione dell’olio estraneo in superficie o nel formulato

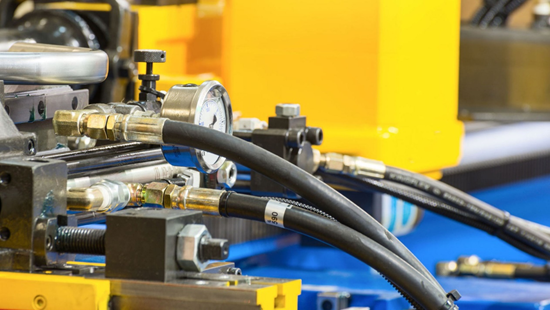

Un olio estraneo (olio guide, oleodinamica e mandrini ) può causare i seguenti problemi:

- reagire con l’emulgatore e causare la rottura dell’emulsione

- reagire con i fluidi sintetici e formare depositi sugli utensili e sul macchinario

- difficoltà della lettura della concentrazione tramite rifrattometro ed alterazione della stessa

- macchiatura dei pezzi lavorati

- proliferazione dei batteri anaerobici poiché l’olio in superficie ostacola ossigenazione del fluido

- maggiore difficoltà di separazione del truciolo

- elevata concentrazione di oli estranei riduce effetto refrigerante

- intasamento dei filtri

- etc

Un olio estraneo può presentarsi:

- sulla superficie della vasca

- oppure mescolato al fluido lubrorefrigerante, cioè all’interno del formulato

Qual’è la situazione migliore tra le due?

la maggior parte degli operatori pensa che sia la 2 poiché non vedendolo ipotizza che non può dare problemi ma quelli elencati precedentemente possono presentarsi

La risposta corretta è la 1: presentandosi sulla superficie della vasca è più facile da asportare tramite un disoleatore

.

.

Nei prossimi articoli ti parlerò in dettaglio dei seguenti argomenti collegati:

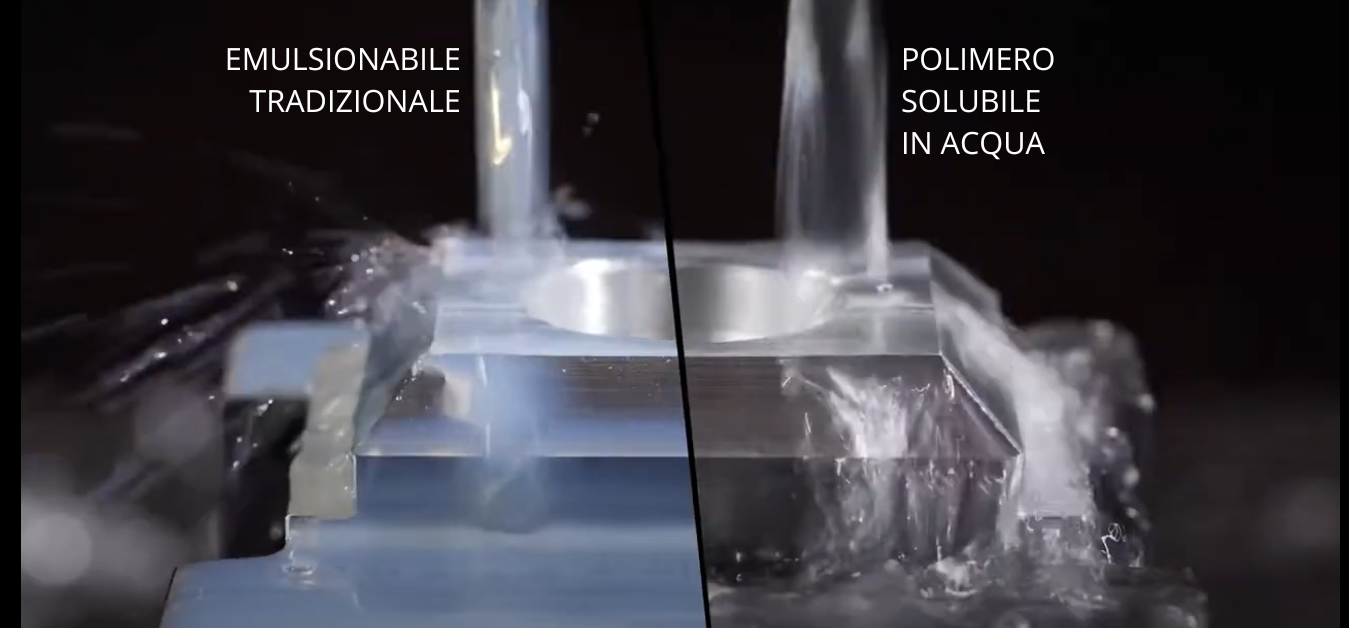

- demulsività : caratteristica degli oli guide che permette di separarsi meglio dall’emulsione

- lubrificante guide emulsionabile idrosolubile

- strumenti e/o attrezzature per estrarre l’olio estraneo dal lubrorefrigerante

VUOI COMPRENDERE LA SITUAZIONE DEL TUO SISTEMA DI GESTIONE LUBROREFRIGERANTE?

Richiedi una consulenza per conoscere ed imparare a monitorare i parametri più importanti che ti eviteranno la maggior parte delle problematiche che incidono economicamente sulla tua azienda e sulla salute degli operatori.

Se non hai risorse interne per dedicare tempo a questa attività ti fornisco un Servizio di assistenza programmato su base annua che include formazione e consulenza finalizzata ad ottimizzare la produzione, salvaguardare la salute dei collaboratori e prevenire piccoli e grandi problemi connessi all’utilizzo e al tipo di lubrorefrigerante utilizzato