Nell’articolo precedente ho spiegato in dettaglio i 2 elementi fondamentali per selezionare un ottimo olio idraulico.

Te lo sei perso? Ti consiglio di leggerlo, lo puoi trovare sul mio blog:

https://www.fabriziomilesi.it/i-2-elementi-fondamentali-per-selezionare-un-ottimo-olio-idraulico/

Ma questi parametri, da soli, non sono sufficienti per ridurre i guasti e i relativi costi di riparazione dei sistemi oleodinamici.

Il mio consiglio è che:

Bisogna evitare o ridurre tutte le possibili cause di contaminazione

PARTIAMO DALLE 4 IMPORTANTI CARATTERISTICHE DEL FLUIDO IDRAULICO

Ogni impianto oleodinamico è caratterizzato da un fluido idraulico in circolazione tra i vari componenti (serbatoi, pompe, filtri, scambiatori di calore, valvole e attuatori).

Questo fluido ha 4 caratteristiche importanti:

- trasmette e controlla energia da un posto all’altro

- lubrifica

- trasferisce calore

- è compatibile con vari materiali.

ATTENZIONE!!!

Questo lubrificante può subire delle contaminazioni.

CONTAMINAZIONI INTERNE ED ESTERNE, A COSA SONO DOVUTE?

La contaminazione del fluido idraulico può avere due origini:

- Interna

- Esterna

Le possibili contaminazioni interne possono essere dovute:

- ad usura, erosione, rottura di particelle della superficie delle parti in movimento come pompe, motori idraulici, cilindri delle valvole;

- mancata sostituzione dell’olio idraulico che per invecchiamento si ossida o si degrada dando formazione a lacche e morchie che favoriscono l’usura e il guasto di componenti critici come cuscinetti, pompe, valvole e, in particolare, servovalvole

- alla corrosione dei coperchi del serbatoio;

- alla corrosione delle tubazioni di sfiato;

Le contaminazioni esterne possono avvenire in occasione:

- del riempimento e il rabbocco di un serbatoio della macchina

- di riparazioni o sostituzione di componenti idraulici (pompe, motori idraulici e cambio di guarnizioni)

- del rinnovo delle tubazioni

- dell’assenza di un filtro aria sul serbatoio o caratteristiche insufficiente di filtraggio

- della presenza di radiatori non stagni (ingresso di acqua)

TI RACCONTO COSA HO VISTO PER PURO CASO …

PER FORTUNA CHE HO FERMATO IN TEMPO L’ OPERATORE ADDETTO ALLE MANUTENZIONI

In riferimento alle contaminazioni esterne mi viene in mente una scena che ho assistito presso un mio cliente a Brescia.

Era in azienda per prelevare dei campioni di lubrorefrigerante per le analisi periodiche quando ho notato che l’operatore addetto alle manutenzioni stava procedendo al rabbocco del serbatoio dell’olio idraulico nella centralina.

Per effettuare questa operazione ha preso una caraffa sporca con un piccolo residuo di acqua emulsionata e polvere e stava procedendo al riempimento della stessa tramite il rubinetto posto sul fusto.

A questo punto ho fatto presente le problematiche che potevano nascere nel sistema oleodinamico se avesse riempito con olio idraulico contaminato.

L’operatore mi ha ringraziato poiché non avendo avuto una formazione specifica sui lubrificanti e il loro utilizzo non aveva compreso che stesse facendo questa operazione in modo errato.

UN’ALTRA SUDDIVISIONE DELLA TIPOLOGIA DELLA CONTAMINAZIONE È:

LIQUIDA, SOLIDA, GASSOSA.

PRESTA ATTENZIONE A QUALI SONO LE CONSEGUENZE DI QUESTE CONTAMINAZIONI!

- LIQUIDA

L’acqua è una delle cause più comuni per guasti e anomalie in un impianto idraulico.

Può essere presente nell’olio in varie forme:

- libera

- emulsionata

- disciolta

con problematiche maggiori nella prima e nella seconda forma causando:

-

- pericolo di corrosione

- riduzione della capacità di lubrificazione e della viscosità del fluido

- formazione di schiuma

- invecchiamento precoce dell’olio idraulico poiché l’acqua agisce come catalizzatore facendo ossidare l’olio e producendo resine, lacche o morchie

- cavitazione

- crescita di batteri

L’acqua disciolta nel formulato crea meno problemi e solo in presenza di oscillazioni di pressioni e temperatura si può sprigionare.

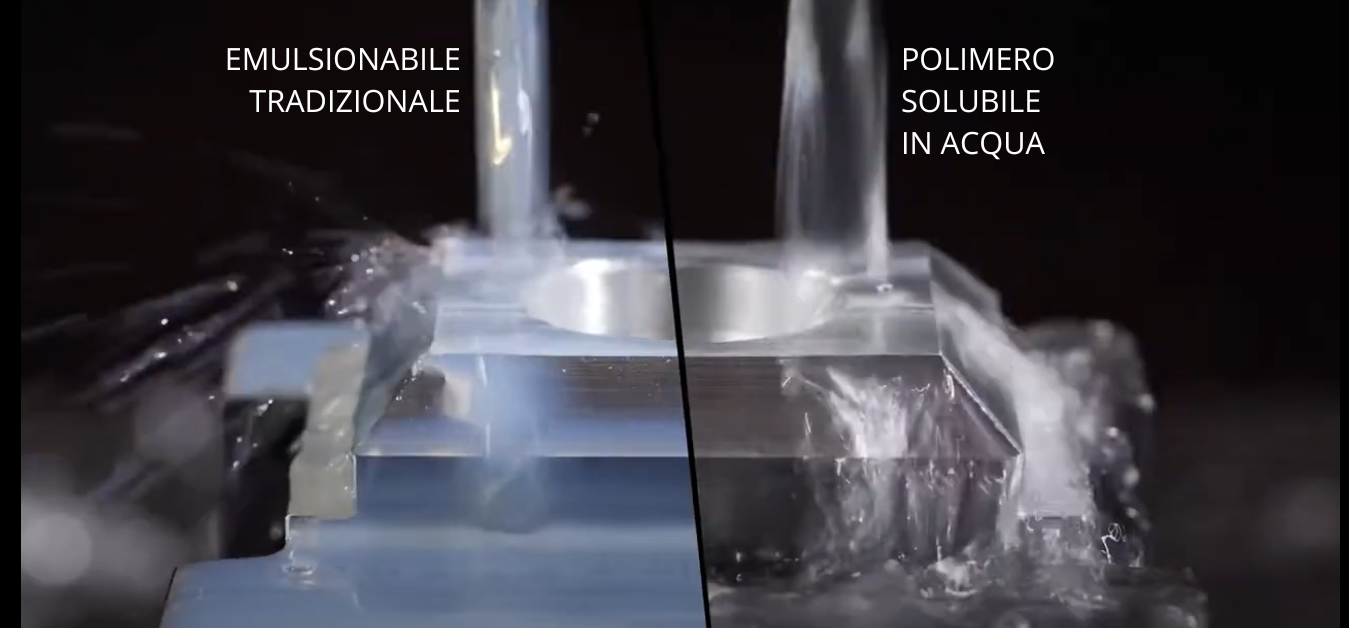

Ci sono tipologie di lubrificanti che possiedono la capacità di trattenere grandi quantità di acqua in soluzione avendo un limite di saturazione più elevato. Tale indicatore è espresso in ppm a 20°C. Superato tale limite l’acqua si presenta in forma di goccia ( libera o emulsione).

- SOLIDA

Le particelle solide sono la causa principale e la più frequente di mal funzionamento, guasti e problemi in un impianto di lubrificazione.

Possono essere costituite da minuscole quantità di metalli, di plastica, di vernice, additivi precipitati etc.

In base alla consistenza le particelle si possono suddividere in:

- estremamente dure (ossido di alluminio, scorie e ruggine)

- dure (ottone, bronzo, alluminio, ferro, acciaio)

- morbide (fibre, materiali asportati da elementi di tenuta, come gomma e vernici)

Le particelle dure ed estremamente dure possono causare dei danni importanti nei sistemi oleodinamici se non vengono eliminate il più velocemente possibile.

Questo perché la circolazione di tali particelle nel sistema genera altre particelle, per cui si scatena una reazione a catena in termini di usura.

Le conseguenze da contaminazione solida più probabili sono:

- micropitting o usura da affaticamento superficiale: le particelle solide si incastrano tra le parti mobili, creano delle micro-fratture superficiali che, ricevendo ripetute sollecitazioni, si allargano fino a provocare dei guasti;

- effetto sabbiatura: le particelle solide più sottili scorrono sulle superfici e sui bordi di controllo, depositandosi e causando la rottura di altri componenti;

- invecchiamento precoce: una quantità elevata di particelle solide, così come avviene con le particelle liquide, degrada le proprietà dell’olio facendolo invecchiare precocemente, con conseguente riduzione del potere lubrificante e della viscosità;

- abrasione: le particelle solide scalfiscono le parti mobili, sgretolando e danneggiando la superficie.

- GASSOSA

L’aria può essere presente nell’olio in forma:

- disciolta nel formulato

- libera.

Quella contenuta in soluzione si forma al contatto con l’aria ambiente e dipende soprattutto dalla temperatura e dalla pressione.

La formazione e lo sprigionamento di aria o bolle d’aria non disciolte sono dovute alle oscillazioni di temperatura e pressione.

Le problematiche e i guasti maggiori sono causate dall’aria libera.

Tra le conseguenze più conosciute a tal proposito ci sono:

- riduzione del potere lubrificante poiché a seguito dell’aria libera l’olio diventa comprimibile

- riduzione della potenza di raffreddamento

- cavitazione delle pompe, con danni irreparabili nel tempo

- riduzione della potenza di trasporto nelle pompe

- invecchiamento precoce del fluido idraulico dovuto all’ossidazione

- usura di guarnizioni

- fuoriuscita di olio in schiuma

A questo punto penso che tu abbia capito che la cosa più saggia da fare per

RIDURRE I COSTI DI RIPARAZIONE DEI SISTEMI OLEODINAMICI

in modo da DIMINUIRE i fermi macchina e quindi AUMENTARE la produttività

sia quella di

ottimizzare la durata dei fluidi idraulici tramite un’azione preventiva per ridurre la contaminazione del sistema di lubrificazione

LE 4 MISURE PREVENTIVE CHE TI CONSENTIRANNO DI RIDURRE LA CONTAMINAZIONE DEL SISTEMA DI LUBRIFICAZIONE

-

Tenere gli impianti puliti

Pulire intorno al coperchio del serbatoio in modo da prevenire l’ingresso nell’impianto di contaminanti quali sporcizia, acqua, fluidi da taglio e particelle metalliche

Tener pulito il serbatoio e i componenti dell’impianto idraulico in modo da poter vedere eventuali perdite.

Attenzione alle perdite o rotture del sistema di raffreddamento.

Pulire il tappo di riempimento prima di rimuoverlo per aggiungere il fluido idraulico.

Ispezionare spesso i filtri del fluido e cambiarli o pulirli prima che entrino in modalità standby. Tenere puliti i filtri a flusso completo integrati nell’impianto poiché la loro funzione è quella di tenere il fluido pulito durante l’utilizzo. Spesso questi filtri vengono dimenticati ed entrano in modalità standby, consentendo così all’olio sporco di circolare.

Il contenimento del livello di contaminazione accettabile per un sistema oleodinamico è demandato ai filtri. Il filtraggio deve essere concepito in modo da rispettare le esigenze dell’impianto e non creare criticità al suo funzionamento.

-

Tenere pulito il fluido

La pulizia dei fluidi idraulici inizia con buone pratiche di stoccaggio e manipolazione.

Per prevenire la contaminazione prima dell’uso, immagazzinare il fluido nuovo in contenitori chiusi ed in ambienti idonei

Fare attenzione alle fasi di rabbocco o di riempimento dei serbatoi perchè ci sono diverse possibilità di contaminazione: da quella proveniente dall’ambiente esterno (aria) sino a quella derivante dalla presenza di particelle solide nel contenitore utilizzato per l’operazione

Verificare i micron di purezza dell’olio richiesta dal sistema oleodinamico

Nei sistemi a controllo numerico critici, utilizzare tubature a scollegamento rapido e filtrare tutto l’olio aggiunto al serbatoio attraverso un filtro da 5 micron.

I filtri portatili devono essere utilizzati quando si trasferisce l’olio nuovo dai fusti o dal serbatoio di immagazzinamento a un impianto, in particolare per le macchine a controllo numerico.

-

Controllare la temperatura

Le temperature tipiche di un impianto idraulico Industriale spesso variano tra i 45 °C e i 65 °C. Le temperature degli impianti idraulici mobili possono operare fino a 120 °C.

Durante il passaggio dell’olio idraulico attraverso le pompe, le tubature del motore e le valvole di scarico, si sviluppa calore.

Temperature eccessive comporteranno l’ossidazione dell’olio, causando la potenziale formazione di lacche e morchie nell’impianto mentre una temperatura troppo bassa causerà la condensazione nel serbatoio e aumenterà la probabilità di cavitazione della pompa.

-

Monitorare il lubrificante in esercizio

Nei sistemi di grandi dimensioni è consigliabile un’analisi periodica del lubrificante in esercizio per il controllo della contaminazione particellare e il rilevamento dell’acqua esistente nella centralina.

L’analisi fornirà un valore di sintesi che permette di valutare la pulizia dell’olio e di conoscere se l’impianto è a rischio guasto.

Tale valore potrà essere espresso tramite le seguenti normative:

- ISO 4406:1999

- NAS 1638

- SAE AS 4059