Lo sai che quasi l’80% dei costi di riparazione e manutenzione dei sistemi idraulici sono riconducibili ai lubrificanti?

Uno studio sui sistemi idraulici e lubrificanti (fonte Noria Corporation/Oelcheck/SKF) ha dimostrato che quasi l’80% dei guasti sono collegati al fluido idraulico. Tutto questo è avvalorato da numerosi Responsabili di Manutenzione.

Le rotture, guasti e malfunzionamenti sono spesso direttamente collegati:

- alla scelta errata del fluido

- all’acquisto di prodotti di scarsa qualità

- alla sua contaminazione

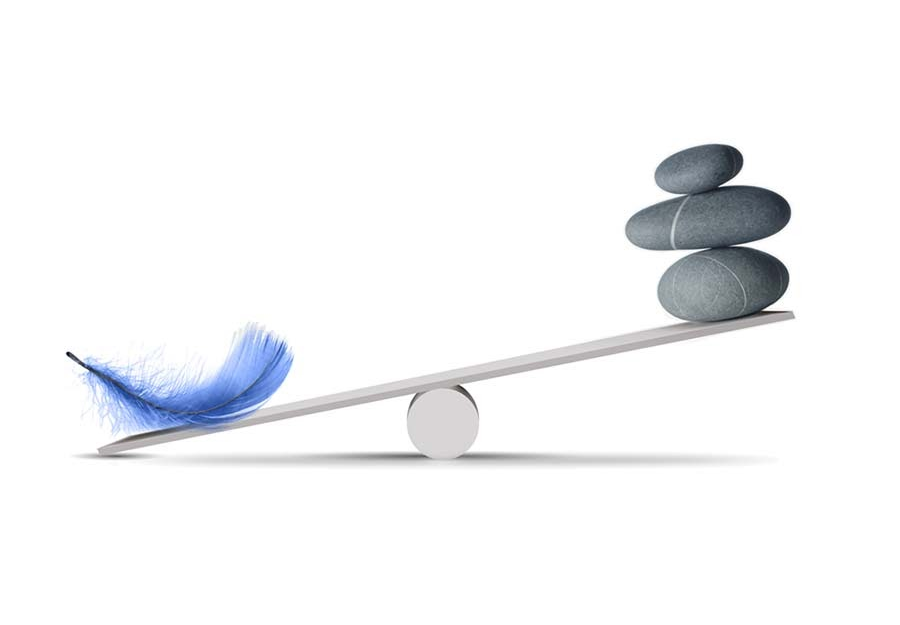

Nelle aziende produttive i costi di acquisto dei lubrificanti sono inversamente proporzionali ai costi di manutenzione e riparazione:

Maggiori costi di acquisto di lubrificanti → Minori costi di manutenzione e riparazione

IMPORTANTE da tenere in considerazione:

In media i costi di acquisto dei lubrificanti incidono l’1% sui costi totali industriali mentre quelli riguardanti la manutenzione, personale addetto e riparazioni incidono in media del 10%.

IMMAGINA L’ IMPIANTO IDRAULICO COME SE FOSSE IL TUO APPARATO CARDIOCIRCOLATORIO

Con questa similitudine ti faccio comprendere quanto sono importanti le caratteristiche e la qualità del fluido

Puoi quindi paragonare l’impianto idraulico all’apparato cardiocircolatorio del tuo corpo.

Si tratta di un sistema idraulico composto da:

- una pompa → il cuore

- una rete di tubi → i vasi sanguigni

- un liquido che vi scorre → il sangue

Le caratteristiche e la qualità del sangue determinano la vita di una persona

Quale è la caratteristica principale di un fluido idraulico?

La caratteristica principale che distingue un fluido idraulico è:

>> la VISCOSITÀ

La viscosità rappresenta la misura della resistenza allo scorrimento di un fluido.

La viscosità degli oli lubrificanti è influenzata dalla temperatura ed è per questo che il suo valore numerico viene misurato ad una data temperatura (per esempio 40 °C) e l’unità di misura che generalmente viene utilizzata è il centistoke (cSt).

Maggiore è la viscosità (ed il suo valore numerico), maggiore sarà la forza di opposizione al moto da parte del fluido a parità di idraulica e tarature applicate.

La viscosità in esercizio scelta e valutata dal progettista è quella che assicura la minima usura della componentistica dell’impianto.

IL MIO CONSIGLIO È:

→ Mantenere il valore della viscosità più costante al variare della temperatura

SE NON SEGUI IL MIO CONSIGLIO RISCHI DI AFFRONTARE 2 SPIACEVOLI SITUAZIONI:

- Se la temperatura cresce, la viscosità dell’olio diminuisce e potrebbe fluidificare eccessivamente, non riuscendo a mantenere la pressione nel circuito a causa di trafilamento nelle superfici di tenuta

- Se la temperatura scende, la viscosità dell’olio aumenta e potrebbe creare problemi soprattutto alla partenza a freddo e, per la sua mancata circolazione, le coppie funzionano con scarsa lubrificazione e il conseguente attrito secco provoca usura o grippaggio sulla componentistica del sistema idraulico

SCOPRI QUAL È IL SISTEMA PER MISURARE LA CAPACITÀ DEL FLUIDO DI MANTENERE STABILE LA VISCOSITÀ AL MUTARE DELLA TEMPERATURA

Poiché gli oli idraulici commercializzati sul mercato presentano differenti percentuali di cambiamento della viscosità sotto l’influenza della temperatura si è introdotto un sistema per assegnare un valore numerico a queste percentuali di cambiamento:

→ Indice di Viscosità (VI)

Un indice di viscosità elevato indica una bassa differenza di viscosità in presenza di alte o basse temperature, pertanto, l’olio risulterà più stabile.

LUBRIFICANTI CON BASI FRESCHE O LUBRIFICANTI CON BASI RIGENERATE?

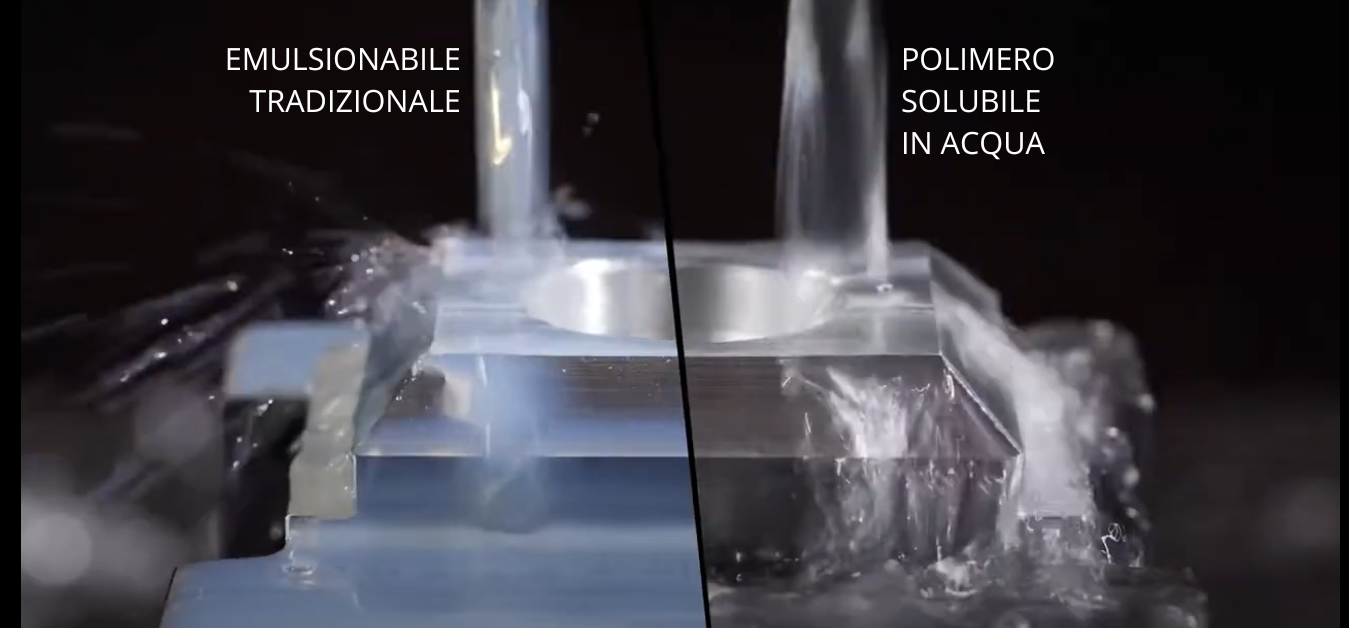

Gli argomenti trattati in questo articolo riguardano i fluidi idraulici tradizionali a base minerale ricavata dal petrolio, in seguito raffinata e formulata con vari additivi per prevenire la corrosione, l’ossidazione, l’usura e la formazione di schiuma.

Sebbene siano quelli più utilizzati, in commercio esistono anche quelli a base sintetica, a base d’acqua, a base d’olio vegetale e in alcune applicazioni appositamente concepite si utilizza l’acqua.

Si stima che nel mercato sulla totalità degli oli idraulici tradizionali:

1) il 50% sia costituito da lubrificanti con basi fresche

2) il 50% sia costituita da lubrificanti con basi rigenerate

È abbastanza razionale ipotizzare che, prodotti particolarmente economici, con buona probabilità fanno parte della seconda tipologia e quasi sicuramente possiedono anche una scarsa additivazione.

I 5 MOTIVI PER CUI È IMPORTANTE UTILIZZARE UN BUON FLUIDO IDRAULICO

- I nuovi sistemi idraulici sono più compatti ed operano a pressioni superiori

- Le pressioni operative continuano ad aumentare (da 350 bar a 500 bar)

- La velocità di funzionamento delle pompe raggiungono i 4000 rpm (giri/min)

- La dimensione dei serbatoi continua a diminuire

- Le apparecchiature moderne richiedono un’ottima compatibilità con le guarnizioni rispetto a quelle standard in gomma nitrilica

LE 9 CONSEGUENZE DELL’UTILIZZO DI UN OLIO IDRAULICO SCADENTE

La maggior parte dei problemi e guasti dei costi elevati di riparazione e manutenzione straordinaria dell’impianto oleodinamico non si presentano in un breve periodo ma negli anni (come nell’apparato cardiocircolatorio continuando la similitudine):

- Il riscontro più immediato è una limitata stabilità dell’olio:

– a freddo è più viscoso e meno pompabile causando un rallentamento dei movimenti della macchina

– a caldo molto liquido e crea schiuma causando movimenti poco sensibili e precisi oppure non riesce a mantenere la pressione nel circuito a causa di trafilamento nelle superfici di tenuta - Riduzione dell’efficienza delle pompe e del sistema

- I sottoprodotti dell’ossidazione possono arrivare a dimezzare la durata della pompa

- Piccole quantità di vernice, morchia o contaminanti determinano incollaggio e malfunzionamenti delle valvole idrauliche

- Maggior usura dei cuscinetti

- Perdita di carico

- Bassa compatibilità con le guarnizioni che possono causare la rottura e la fuoriuscita del fluido idraulico

- I sottoprodotti acidi possono determinare la formazione di ruggine e la corrosione (in special modo delle parti in rame e ottone) e l’intasamento dei filtri – Specialmente nelle pompe a pistoni

- Aumento dei costi per lo smaltimento, i prodotti chimici per la pulizia e la manodopera

ORA CHE HAI CAPITO L’IMPORTANZA DI ACQUISTARE UN BUON LUBRIFICANTE …

… TI CONSIGLIO DUE ELEMENTI A CUI DEVI PRESTARE ATTENZIONE PER SELEZIONARE UN OTTIMO OLIO IDRAULICO

- Il primo elemento è …

la sua QUOTAZIONE

Secondo la mia esperienza professionale diffida da quotazioni in fusto da 200 Lt inferiori ai 2,50 euro al Lt. Per risparmiare piccoli importi rischi di creare guasti all’impianto e fermi macchina che causeranno calo della produttività.

Il risparmio tra un olio di ottima e uno di scarsa qualità potrà essere anche di 1,00 euro al Lt ma i guasti che ne derivano sono nella misura di qualche migliaio di euro.

>> Conviene assumersi il rischio per un RIDOTTO risparmio iniziale di approvvigionamento? <<

- Il secondo elemento è …

il PRODUTTORE del lubrificante

Non fidarti di nomi commerciali creati da piccoli rivenditori perché:

- non conoscerai mai la qualità dell’olio,

- probabilmente metteranno all’interno dell’imballo il prodotto che in quel momento gli conviene economicamente e non saprai se verranno mantenute le caratteristiche e le proprietà.

Ci sono in commercio latte, fusti e cisterne (senza il marchio del produttore) con una denominazione e logo creata dalla fantasia del commerciante.

Cerca marchi conosciuti per la ottima qualità come:

- SHELL,

- ESSO-MOBIL,

- CARL BECHEM GmbH ,

- SRS GmbH

Sono aziende che investono in ricerca e sviluppo centinaia di migliaia di euro annui per poter sempre migliorare gli additivi da aggiungere ad una ottima base fresca per ottenere una performance superiore ai prodotti del settore.

Ad esempio, la Royal Dutch SHELL ha dedicato gli ultimi 10 anni a sviluppare il nuovo Shell Tellus S2 MX, formulato per offrire maggiore produttività, una più lunga durata, una superiore protezione contro l’usura e un’eccellente efficienza del sistema.

Il nuovo Shell Tellus S2 MX offre una durata operativa di 5.000 ore nella prova Turbine Oil Stability Test (TOST) tre volte superiore ai comuni limiti di settore e degli OEM (produttori di apparecchiature originali) equivalenti a 1.500 ore

Ora ti racconto quanto ha risparmiato un mio cliente sostituendo un olio lubrificante generico (2.500 ore di vita operativa) con il nuovo Shell Tellus S2 MX46 (5.000 ore di vita operativa)

L’azienda produttiva, situata in provincia di Brescia, opera nel settore metalmeccanico e possiede circa 50 centri di lavoro.

Il tempo produttivo annuo di ogni macchina utensile è di circa 2500 ore.

Il serbatoio degli impianti oleodinamici in media contengono 60 lt di fluido.

Ogni anno faceva il cambio dell’olio idraulico nelle centraline con una spesa di acquisto dell’olio di circa 6.600 euro a cui dovevano aggiungere un costo di circa 15000 degli operatori e 400 euro per lo smaltimento. Totale costo 22.000 euro.

>> Utilizzando il prodotto Shell Tellus S2 MX46, l’attività di sostituzione avviene ogni due anni spendendo circa la metà del costo totale precedente.<<

Ora sta valutando il passaggio ad un prodotto sintetico lo Shell Tellus S4 ME46, che garantisce una durata operativa di 10.000 ore.

Questo porterebbe l’attività di manutenzione ogni 4 anni.

Migliore è la qualità del fluido idraulico

Maggiore sarà la sua durata operativa

Questo esempio mi aiuta a introdurre un concetto molto importante che ti sconvolgerà:

l’OLIO IDRAULICO non è eterno!!!

con il tempo perde le sue caratteristiche chimico-fisiche iniziali

Anche lui ha una durata operativa oltre la quale può creare importanti e costosi guasti mettendo a rischio l’affidabilità e l’efficienza della vostra produttività!

Molti sono sorpresi di questa mia affermazione ma basta riflettere cosa ognuno di noi fa con la propria auto:

Sostituzione periodica

- dell’olio motore dell’auto,

- dell’olio dei freni,

- dell’olio del cambio,

- dell’olio del servosterzo

Dove trovi la durata operativa del prodotto che utilizzi?

Ogni prodotto deve essere fornito con una scheda tecnica in cui trovi le seguenti informazioni:

- le specifiche e le approvazioni dei maggiori costruttori

- le caratteristiche tecniche

- la durata operativa ( se non è indicata si presume che rispetti i comuni limiti di settore e degli OEM pari ad almeno 1.500 ore)

QUINDI COSA FARE PER RIDURRE I FERMI MACCHINA E QUINDI AUMENTARE LA PRODUTTIVITÀ?

>> avere una programmazione periodica della sostituzione dell’olio idraulico negli impianti dei tuoi macchinari <<